Dans un atelier ou un site de production, une seule défaillance électrique peut arrêter une ligne entière, dégrader un équipement coûteux et faire exploser les coûts d’intervention urgente. La thermographie infrarouge électrique permet d’anticiper ces incidents en mettant en évidence les échauffements anormaux, là où l’œil nu ne voit rien. En quelques minutes seulement, une caméra thermique révèle les points à risque sur vos tableaux, armoires et moteurs, tout en laissant vos installations en service.

Nous vous présentons ici cinq pannes réellement typiques évitées grâce à la thermographie infrarouge électrique, avec les bénéfices concrets pour votre activité et vos équipes.

5 Pannes Évitées Grâce à la thermographie infrarouge électrique (Cas Concrets)

Temps de lecture : ~9 min

- Thermographie infrarouge électrique : comment cette technologie évite des arrêts de production

- Panne évitée n°1 : surcharge sur un tableau électrique de distribution

- Panne évitée n°2 : mauvais serrage ou sertissage de bornes

- Panne évitée n°3 : usure et oxydation des câbles

- Panne évitée n°4 : défauts de contacts et contacteurs en fin de vie

- Panne évitée n°5 : détérioration des isolants sur moteurs et appareillages

- Thermographie infrarouge électrique ou autres méthodes : quelle place dans votre stratégie de maintenance

- Une technologie efficace entre les mains d’une équipe de proximité

Thermographie infrarouge électrique : comment cette technologie évite des arrêts de production

Principe de la thermographie infrarouge électrique

La thermographie infrarouge électrique consiste à capturer le rayonnement infrarouge émis par les équipements sous tension pour en déduire leur température de surface. Les zones anormalement chaudes révèlent un défaut de serrage, une surcharge, une isolation dégradée ou encore un câble en fin de vie.

• Inspection sans contact et à distance, donc en toute sécurité pour les intervenants

• Contrôle possible sur installation en fonctionnement, sans arrêt de production

• Résultat immédiatement visible grâce aux images thermiques et à leurs courbes de température

• Détection très précoce, bien avant qu’une panne ou un départ de feu n’apparaisse

Les retours de terrain et les analyses spécialisées montrent que la thermographie infrarouge bien intégrée à un programme de maintenance prédictive peut réduire les temps d’arrêt de 50 à 70 % tout en diminuant fortement le risque d’incendie d’origine électrique.

Utilisée régulièrement sur vos installations électriques, la thermographie infrarouge électrique devient un véritable outil de décision. Elle permet de planifier les interventions au bon moment, de cibler précisément les points à reprendre et de prioriser les budgets de maintenance.

Pour aller plus loin, vous pouvez associer ces contrôles thermiques à nos prestations de maintenance industrielle, afin de suivre vos équipements dans la durée.

Panne évitée n°1 : surcharge sur un tableau électrique de distribution

Contexte et diagnostic de la surcharge

Premier cas fréquent observé en thermographie infrarouge électrique : la surcharge sur des barres ou des départs d’un tableau de distribution.

Sur un site industriel, un contrôle thermique est réalisé sur un tableau alimentant plusieurs lignes de production. L’image infrarouge fait apparaître une phase nettement plus chaude que les autres, avec un écart de température très important par rapport aux valeurs attendues.

Après analyse, la cause est double : répartition déséquilibrée des charges sur les phases et ajout progressif de récepteurs sans recalcul global de l’installation.

Sans thermographie infrarouge électrique, la situation aurait pu évoluer vers une coupure brutale du départ, un échauffement prolongé des conducteurs et un arrêt inattendu d’une ligne en pleine production.

Intervention préventive et bénéfices pour l’installation

L’intervention préventive a consisté à rééquilibrer les charges et à adapter les protections. Résultat : pas d’arrêt non planifié, pas de détérioration du tableau et une sécurité renforcée pour le personnel.

Ce contrôle est pertinent lors de projets d’extension de vos installations en électricité et électrotechnique, afin de vérifier que les tableaux existants supportent réellement les nouvelles charges.

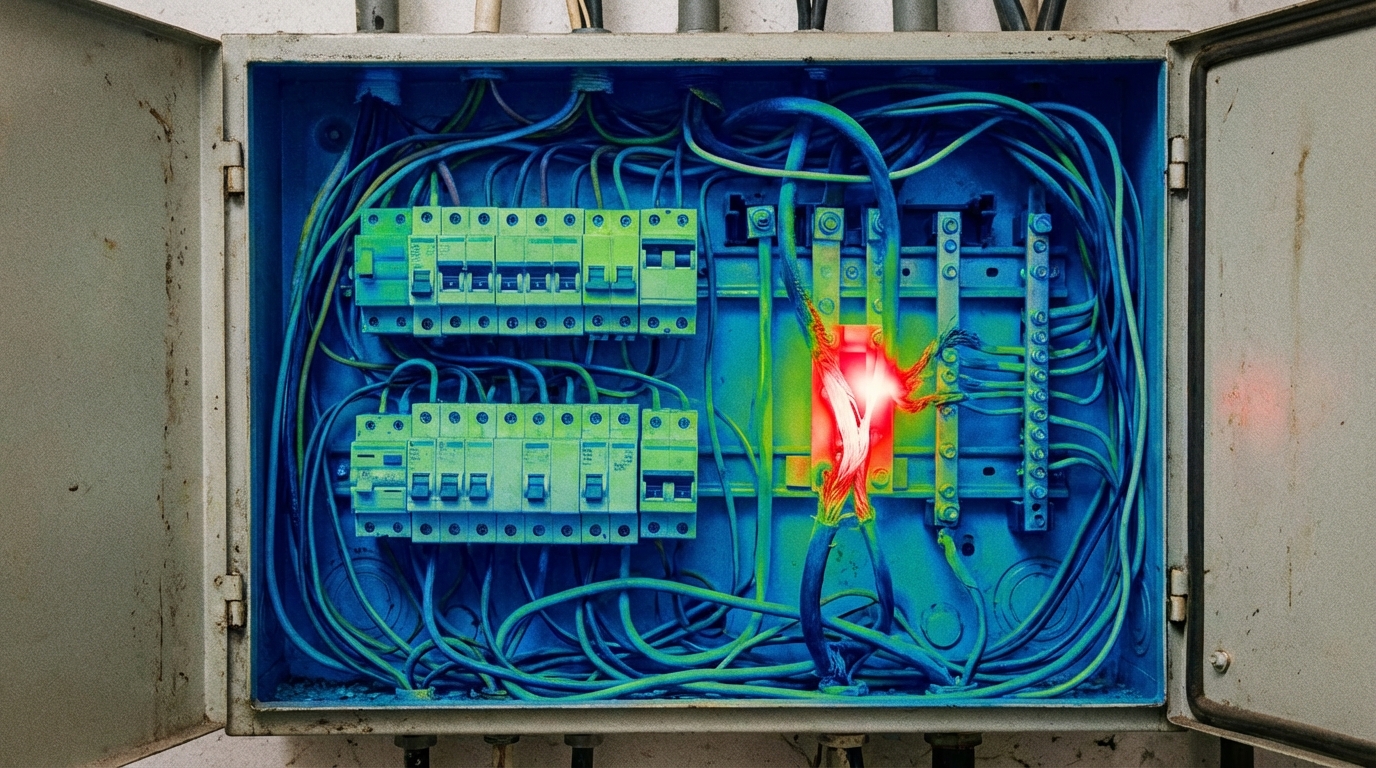

Panne évitée n°2 : mauvais serrage ou sertissage de bornes

Un point chaud révélateur d’un mauvais serrage

Le mauvais serrage est l’un des ennemis les plus sournois des installations électriques. Une seule borne mal serrée peut créer un point chaud qui dépasse largement les températures normales d’exploitation.

Lors d’une campagne de thermographie, un point apparaît rouge vif sur l’écran de la caméra. La température mesurée est très supérieure aux bornes voisines. Diagnostic : borne desserrée ou sertissage insuffisant, résistance de contact élevée et risque de fusion de l’isolant.

Une correction simple à planifier

La grande force de la thermographie réside dans sa capacité à repérer précisément la borne concernée sans démonter l’armoire ni arrêter l’installation. Le technicien planifie alors un resserrage au moment opportun, évitant coupures inattendues et risques d’incendie.

Panne évitée n°3 : usure et oxydation des câbles

Usure invisible des câbles électriques

Avec le temps, les câbles électriques se dégradent : contraintes mécaniques, environnements agressifs, produits chimiques, humidité. Cette usure reste souvent invisible tant que l’isolant extérieur paraît intact.

Planifier le remplacement avant la panne

La thermographie infrarouge repère ces dégradations avant la rupture. En zone industrielle corrosive, plusieurs tronçons de câbles présentent des échauffements localisés alors que l’enveloppe semble saine. Investigations : oxydation avancée des conducteurs, détérioration de l’isolant et risque de court-circuit à moyen terme.

Le remplacement des câbles est alors programmé pendant un arrêt planifié, évitant la défaillance critique et les coûts d’une réparation d’urgence. Intégré à une stratégie d’automatisme et informatique industrielle, ce contrôle sécurise l’ensemble de la chaîne.

Panne évitée n°4 : défauts de contacts et contacteurs en fin de vie

Des appareillages de commande sous forte sollicitation

Dans les armoires de commande, les contacteurs et disjoncteurs subissent des sollicitations répétées. Avec le temps, les surfaces de contact se dégradent et les connexions internes se détériorent.

Identifier les contacteurs en fin de vie

En thermographie, un contacteur défaillant se distingue par une température localisée anormalement élevée. Causes possibles : jeu mécanique interne, usure des contacts ou serrage insuffisant.

Sans contrôle thermique, cela conduit à des coupures aléatoires, au déclenchement des protections et parfois à la destruction d’appareillages associés. Repérer ces anomalies précocement permet de planifier le remplacement des contacteurs et d’éviter les arrêts intempestifs.

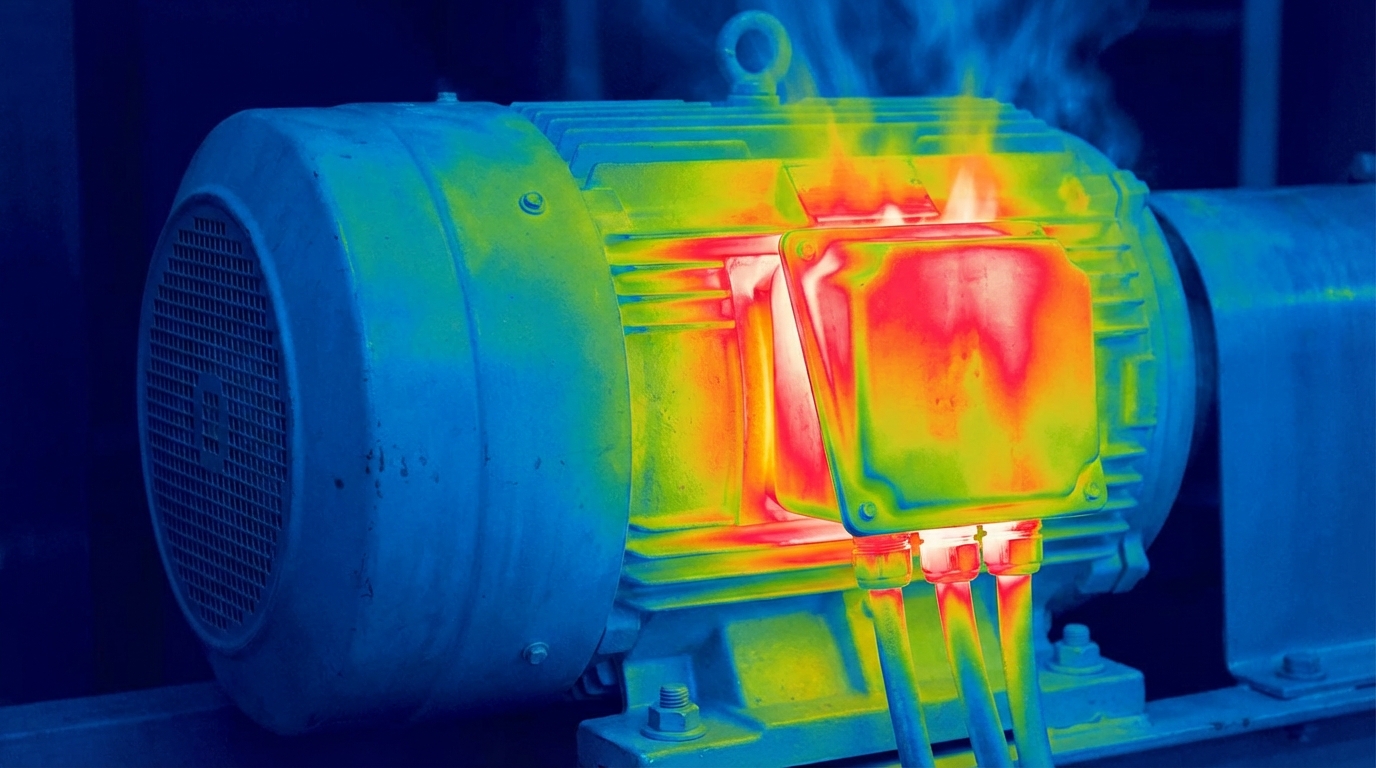

Panne évitée n°5 : détérioration des isolants sur moteurs et appareillages

Des isolants mis à rude épreuve

Moteurs, transformateurs et jeux de barres reposent sur une isolation de qualité. Avec le temps, chaleur, vibrations et environnement dégradent cette isolation.

Remplacer les moteurs au bon moment

Lors d’une inspection sur des moteurs de convoyeurs, certains carters apparaissent beaucoup plus chauds que les autres à puissance équivalente. Analyses : isolation interne en dégradation, pertes supplémentaires par effet Joule et risque accru de défaut d’isolement.

Les moteurs concernés sont révisés ou remplacés avant la panne franche : la ligne évite un arrêt total et la durée de vie du parc est prolongée.

Thermographie infrarouge électrique ou autres méthodes : quelle place dans votre stratégie de maintenance

Une méthode complémentaire aux autres contrôles

La thermographie infrarouge ne remplace pas les autres méthodes de contrôle, elle les complète. Comparée à un simple contrôle visuel, elle détecte les défauts invisibles et mesure des écarts de température imperceptibles. Comparée à des mesures électriques ponctuelles, elle offre une vision globale de l’installation en une seule campagne.

Enfin, au lieu de resserrer systématiquement toutes les bornes, la thermographie permet de cibler les connexions réellement à risque, réduisant le temps d’intervention et la gêne sur l’exploitation. En combinant ces approches dans un plan de maintenance industrielle, vous bâtissez une stratégie prédictive adaptée à vos contraintes.

Synthèse des principales pannes détectées grâce à la thermographie infrarouge électrique

| Panne détectée | Symptôme thermique observé | Action préventive mise en œuvre |

|---|---|---|

| Surcharge sur un tableau électrique de distribution | Phase nettement plus chaude que les autres, avec un écart de température très important | Rééquilibrage des charges et adaptation des protections |

| Mauvais serrage ou sertissage de bornes | Point rouge vif, température très supérieure aux bornes voisines | Resserage planifié de la borne concernée |

| Usure et oxydation des câbles | Échauffements localisés sur plusieurs tronçons de câbles pourtant visuellement intacts | Remplacement programmé des câbles pendant un arrêt planifié |

| Défauts de contacts et contacteurs en fin de vie | Température localisée anormalement élevée sur un contacteur | Remplacement planifié des contacteurs défaillants |

| Détérioration des isolants sur moteurs et appareillages | Certains carters de moteurs beaucoup plus chauds que les autres à puissance équivalente | Révision ou remplacement des moteurs concernés avant la panne franche |

Une technologie efficace entre les mains d’une équipe de proximité

De la réaction à une prévention intelligente

Dans tous les exemples présentés, un point commun se dégage : la thermographie infrarouge électrique permet d’anticiper les problèmes au lieu de les subir, passant d’une logique de réaction à une prévention intelligente.

La combinaison de la technologie et de l’expertise terrain

Pour que la technologie tienne ses promesses, deux facteurs sont essentiels : la qualité du matériel utilisé (caméras précises et outils d’analyse adaptés) et l’expérience de l’équipe qui réalise les mesures.

Entreprise de taille humaine, nous réalisons nous-mêmes nos diagnostics sans sous-traitance. Nous connaissons ainsi vos installations et proposons des plans d’action adaptés à vos impératifs de production et de sécurité.

Intégrée à nos prestations en installations en électricité et électrotechnique et en maintenance industrielle, la thermographie infrarouge devient un levier concret pour réduire vos pannes, sécuriser vos équipes et optimiser vos investissements. Contactez-nous pour organiser un premier diagnostic thermique de vos tableaux, armoires et moteurs et construire ensemble un programme de contrôle régulier adapté à votre site.

FAQ

La thermographie infrarouge électrique impose-t-elle un arrêt de production ?

Non, la thermographie infrarouge électrique se réalise précisément sur des installations en service. L’inspection est faite sans contact et à distance, ce qui permet de contrôler tableaux, armoires et moteurs sans interrompre la production, tout en préservant la sécurité des intervenants.

Quels équipements sont prioritaires pour une campagne de thermographie ?

Les contrôles concernent en priorité les tableaux de distribution, armoires de commande, câbles d’alimentation, contacteurs, disjoncteurs, moteurs, transformateurs et jeux de barres. Ce sont sur ces éléments que la thermographie infrarouge électrique met le plus souvent en évidence des surcharges, mauvais serrages, usures d’isolants ou oxydations avancées.

Comment intégrer la thermographie infrarouge électrique à votre maintenance ?

La thermographie infrarouge électrique s’intègre naturellement à un programme de maintenance prédictive. Elle peut être couplée à vos arrêts planifiés, à vos projets d’extension d’installations électriques et à vos prestations de maintenance industrielle, afin de programmer les resserrages, remplacements de câbles, de contacteurs ou de moteurs au moment le plus adapté pour votre production.